UN GENERADOR CAPAZ DE ALBERGAR PRESIÓN

Las tecnologías de prensa y troquel se aplican desde hace décadas en la fabricación de recipientes a presión para el almacenamiento de diversos gases de uso común. La enorme comercialización de dichos recipientes sumada a las mejoras técnicas, hace que dichos depósitos sean abundantes y que tengan precios muy competitivos. El proceso de electrolisis es muy agresivo con las aleaciones de hierro y el hidrógeno es un gas muy reactivo así que el tratamiento especifico determina que tipo de gases puede albergar cada deposito. Afortunadamente las modernas tecnologías de esmaltes sintéticos son capaces de blindar el recipiente de forma prolongada contra la atmósfera potencialmente agresiva de las reacciones electroquímicas y las técnicas de soldadura nos permiten colocar los elementos necesarios para nuestra carcasa de elevada resistencia a la presión.

EL ELECTROLIZADOR

Ánodo y cátodo

Algunos lo llaman metales de transición, otros aleaciones especificas de acero y níquel, algunos directamente ponen la formulación (0,08% de Carbono, 0,75% de Silicio, 2% de Magnesio, 0,04% de Potasio, 0,02-0,03% de Azufre, 18-18,5% de Cromo, 14-15% de Níquel, 2,5-3,2% de Molibdeno y 0,10% de Nitrógeno,)… La comunidad científica utiliza términos rimbombantes y difíciles de entender para generar un aura aparatosa, llamativa, ostentosa y muy pedante.

Simple y llanamente el acero aisi 316 grado alimentación, ese es el mejor sustituto para todos los metales preciosos que hoy día se usan para fabricar los electrodos de las celdas.

Simple y llanamente el acero aisi 316 grado alimentación, ese es el mejor sustituto para todos los metales preciosos que hoy día se usan para fabricar los electrodos de las celdas.

ELEMENTO SEPARADOR

Membrana o diafragma

Es abundante barato y duradero, con un buen diseño que permita la sustitución de los electrodos se alarga la vida útil del dispositivo indefinidamente. Sobre qué material escoger para el diafragma la industria química tampoco se queda atrás.

Las membranas ultrafiltrantes comúnmente usadas en la industria y elaboradas de materiales densos como el polipropileno de alta densidad con refuerzos teflonados, tienen un comportamiento neutro ante los entornos extremadamente básicos o ácidos y trabajan muy bien a altas temperaturas por encima de los 200ºC. Son económicas, duraderas y permiten alcanzar purezas muy altas por su baja permeabilidad gaseosa. Este sistema de diafragma unido a un pequeño reposo de los gases antes de su utilización, hace que se obtengan purezas del 99,9%.

Las membranas ultrafiltrantes comúnmente usadas en la industria y elaboradas de materiales densos como el polipropileno de alta densidad con refuerzos teflonados, tienen un comportamiento neutro ante los entornos extremadamente básicos o ácidos y trabajan muy bien a altas temperaturas por encima de los 200ºC. Son económicas, duraderas y permiten alcanzar purezas muy altas por su baja permeabilidad gaseosa. Este sistema de diafragma unido a un pequeño reposo de los gases antes de su utilización, hace que se obtengan purezas del 99,9%.

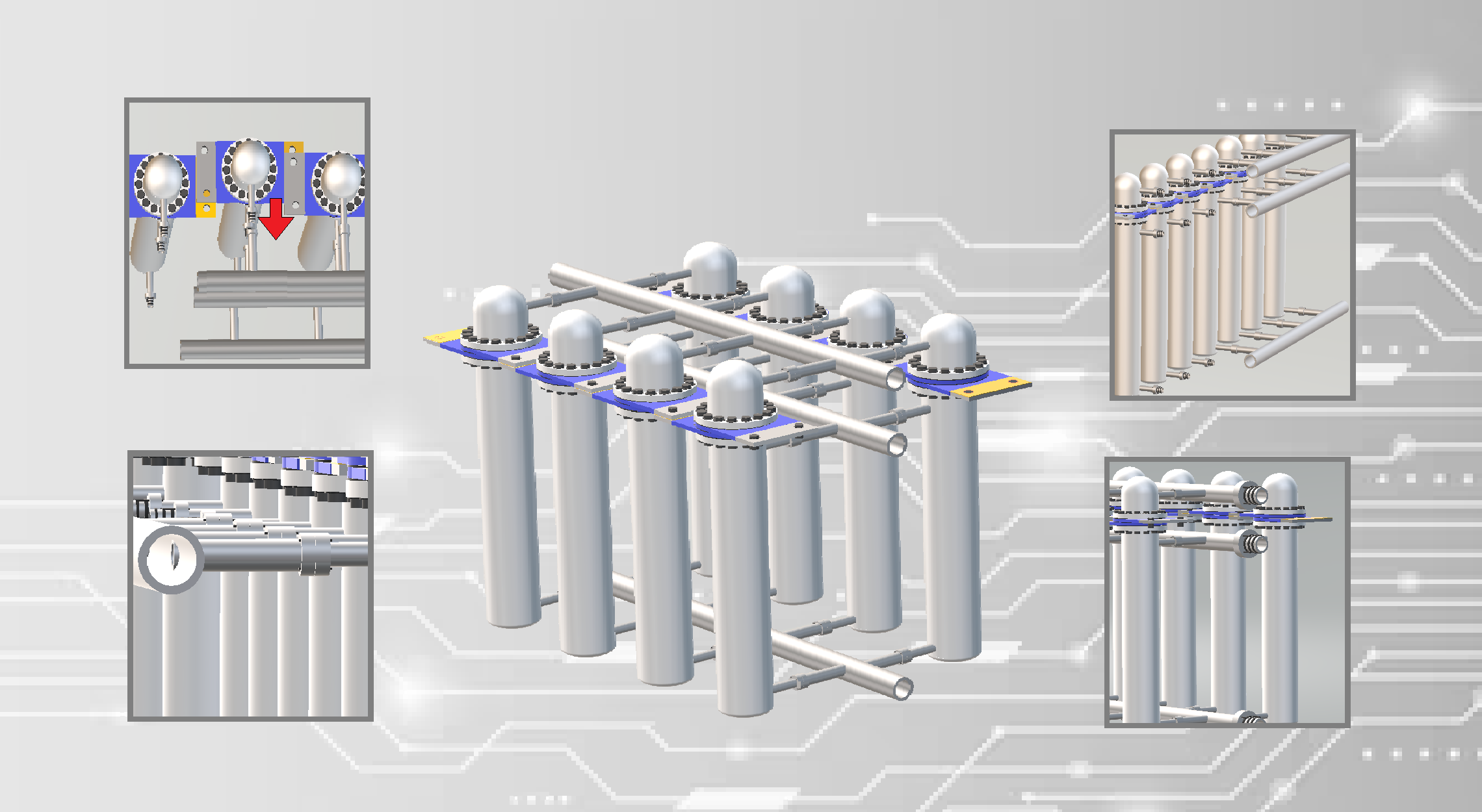

EL DISPOSITIVO (HPE)

El resultado de unir todos los componentes de nuestro estudio es una celda electrolítica capaz de trabajar con un rango de 2,5 V hasta los 5,5 V, aguantar 200 Bar y alcanzar temperaturas de trabajo entre 35ºC hasta los 230ºC.

Permite sobrepotenciales de tres veces su carga de trabajo normal esto quiere decir, que si una planta diseñada para trabajar eficientemente a 20 megavatios y 45ºC necesita (porque las condiciones lo requieran), un aumento de carga hasta los 60 megavatios y sostener dicha carga durante un largo periodo de tiempo, el conjunto lo permitirá llegando a temperaturas desde los 45ºC hasta los 120ºC. A su vez las caras planas y libres de electrodos de las celdas (HPE) permiten instalar dispositivos de intercambio de calor por circuito cerrado. Este sistema recircula liquido anticongelante y no el electrolito caustico que conlleva problemas de corrosión a todos los equipos mecánicos.

Permite sobrepotenciales de tres veces su carga de trabajo normal esto quiere decir, que si una planta diseñada para trabajar eficientemente a 20 megavatios y 45ºC necesita (porque las condiciones lo requieran), un aumento de carga hasta los 60 megavatios y sostener dicha carga durante un largo periodo de tiempo, el conjunto lo permitirá llegando a temperaturas desde los 45ºC hasta los 120ºC. A su vez las caras planas y libres de electrodos de las celdas (HPE) permiten instalar dispositivos de intercambio de calor por circuito cerrado. Este sistema recircula liquido anticongelante y no el electrolito caustico que conlleva problemas de corrosión a todos los equipos mecánicos.

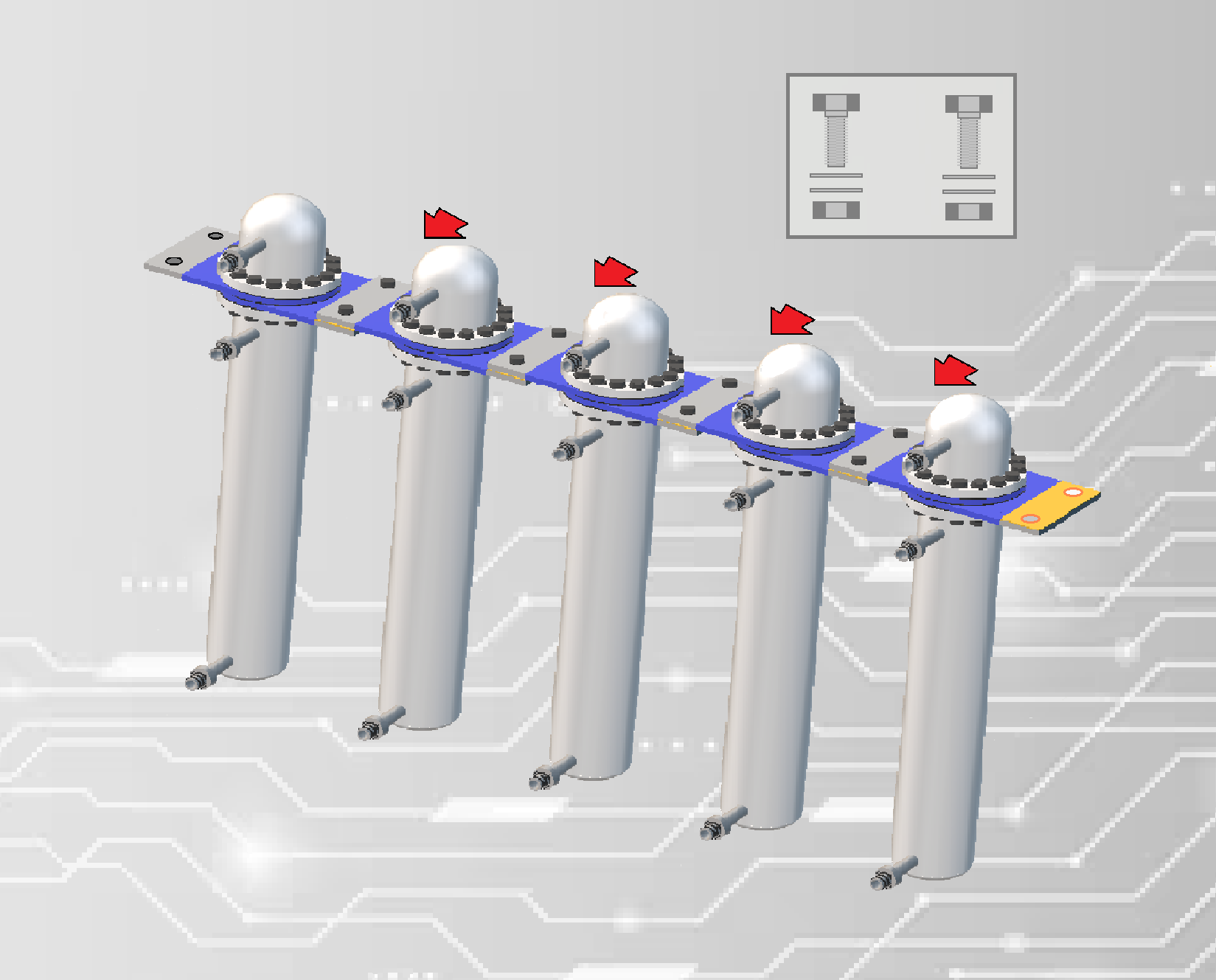

EL APILAMIENTO EN SERIE

El resultado final de un apilamiento depende del voltaje de entrada, si se desea una alta eficiencia el voltaje debe ser dividido entre 3 V y 3,5 V para obtener temperaturas de hasta 40ºC. Un apilamiento menos eficiente se configura para recibir sobrevoltaje, las divisiones entre 3,5 V y 5,5 V generan grandes cantidades de hidrógeno sacrificando un poco la eficiencia, en estos casos la temperatura de trabajo aumenta y puede alcanzar valores comprendidos entre 45ºC y 150ºC.

El sobrevoltaje siempre viene acompañado por nuestro sistema de intercambio de calor, para aprovechar el aumento térmico como un factor de valor añadido y por consiguiente no estimar el sobrevoltaje como una perdida de eficiencia. Suele realizarse cuando se necesitan calentar instalaciones aledañas a la planta de producción.

El sobrevoltaje siempre viene acompañado por nuestro sistema de intercambio de calor, para aprovechar el aumento térmico como un factor de valor añadido y por consiguiente no estimar el sobrevoltaje como una perdida de eficiencia. Suele realizarse cuando se necesitan calentar instalaciones aledañas a la planta de producción.

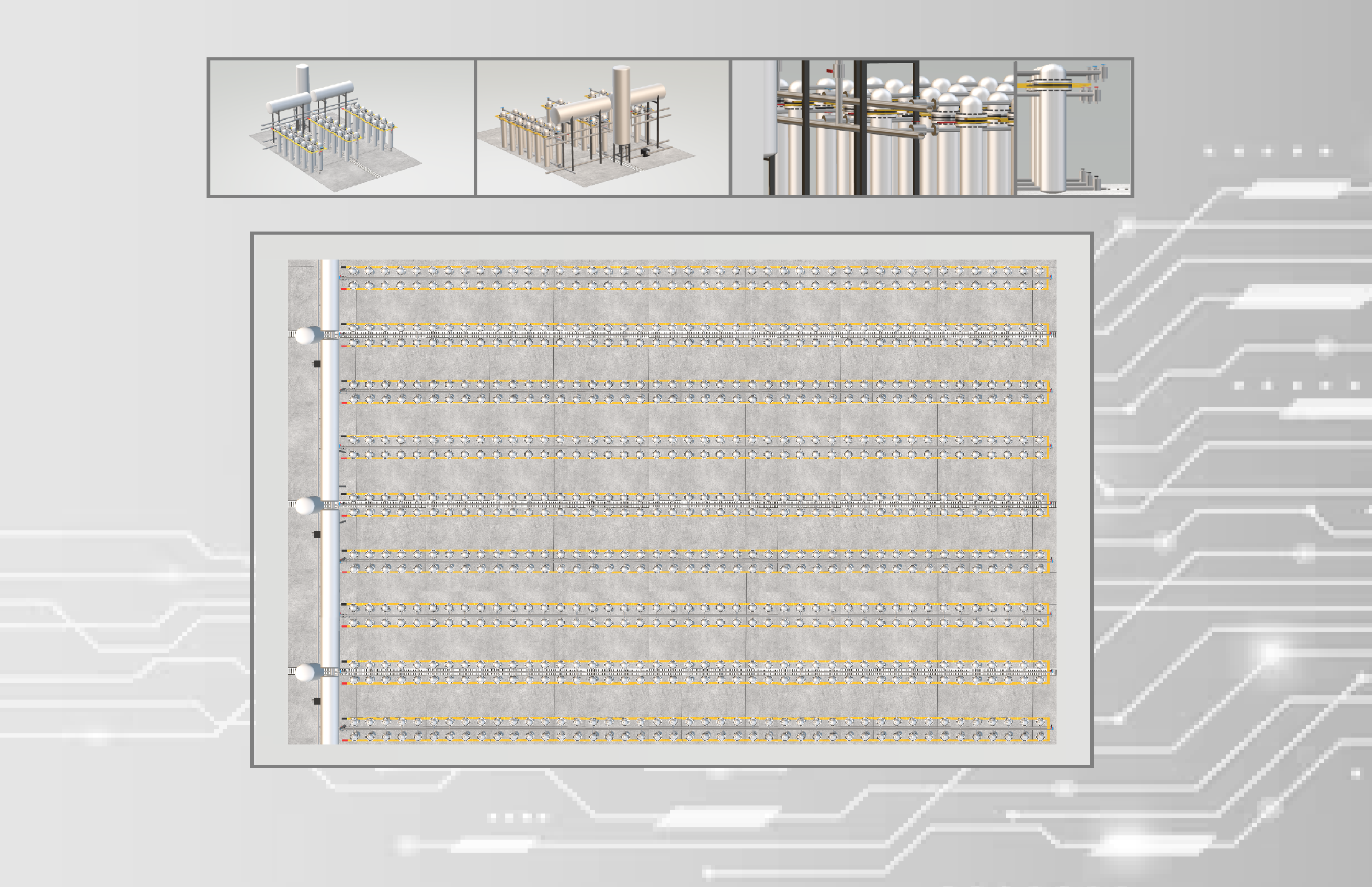

UN CONJUNTO EN PARALELO, EFICIENTE EN TODOS LOS SENTIDOS

Por motivos de ahorro en conductores, ahorro de espacio, mejoras sustanciales de fabricación, doble aprovechamiento de los colectores y velocidad de montaje de plantas, los apilamientos se disponen enfrentados en parejas. Esto reduce el numero de componentes y mejora la estabilidad del conjunto haciéndolo imperturbable al viento.

Insistimos en que este tipo de planta esta diseñada para estar al aire libre y como mucho tener cubiertos los cuadros de conexión eléctrica hacia la fuente de alimentación.

Al final de un conjunto se conectan sistemas de purga para el mantenimiento y un puente eléctrico que cierra el contacto entre líneas para dar continuidad de corriente.

Al final de un conjunto se conectan sistemas de purga para el mantenimiento y un puente eléctrico que cierra el contacto entre líneas para dar continuidad de corriente.

Debido a la enorme capacitancia de los conjuntos de generadores, no es necesario parar la planta para su mantenimiento, el resto de conjuntos cubren la producción del que se encuentra en mantenimiento. El proceso es sencillo y simple, se corta la alimentación de la línea, se purgan los gases y se sustituye la unidad defectuosa, dicha unidad se envía al departamento de reacondicionamiento y se guarda como unidad de sustitución. Todos los elementos que conforman los conjuntos están diseñados para ser sustituidos rápidamente por una sola persona, aunque las capacidades de la planta no requieren tener prisa durante el proceso de sustitución. Esto facilita la toma tranquila de decisiones en los protocolos de actuación y garantiza que se toman las medidas correctas en términos de seguridad al mismo tiempo.

PRODUCCIÓN ALTAMENTE EFICIENTE Y SIN PARADAS

Las plantas de generadores (HPE) están desarrolladas para aprovechar los ciclos de convección natural y las diferencias entre densidades, para ahorrar energía mediante el uso de la mecánica de fluidos.

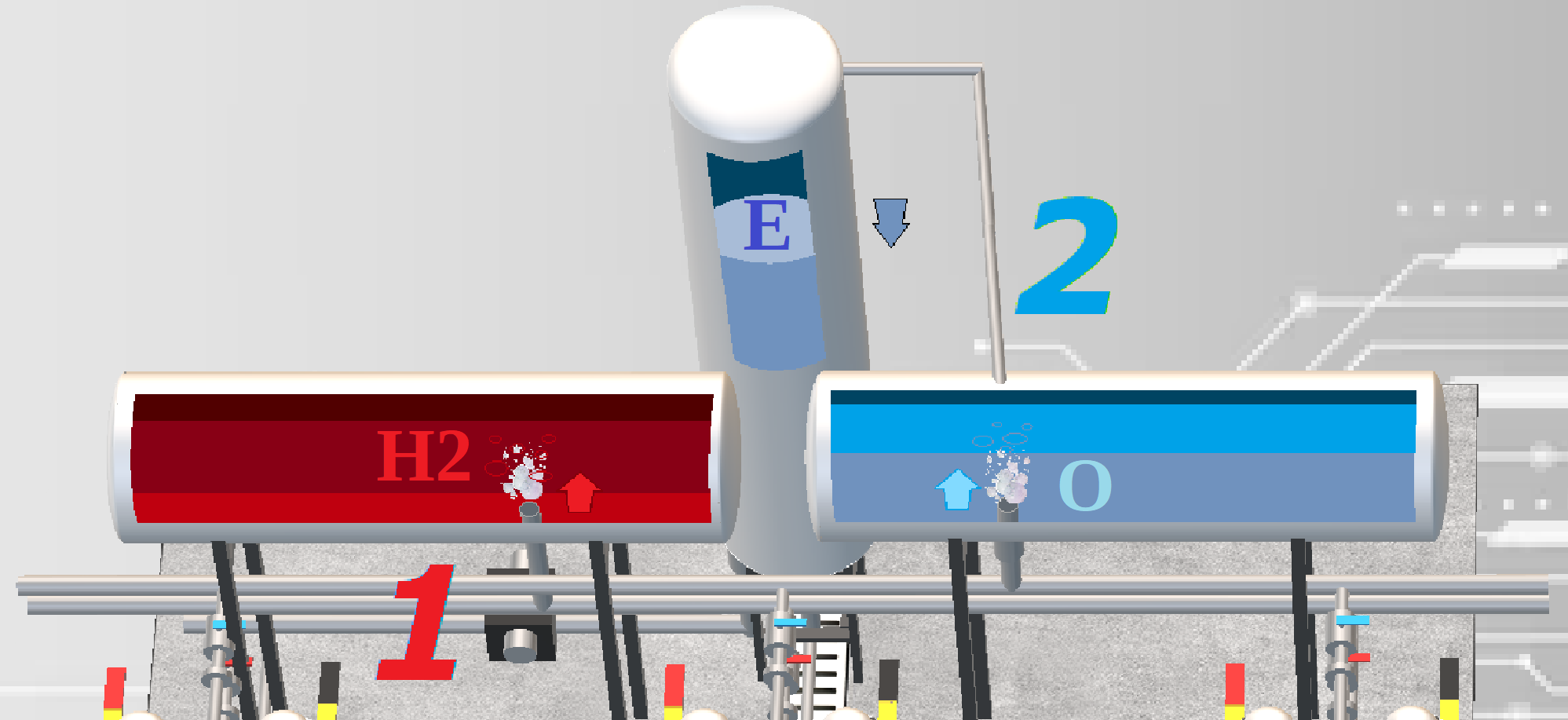

El electrolito (E) siempre se encuentra por encima del nivel de producción de gases, estos a su vez solo pueden ascender de forma separada, hacia los contenedores de reposo (H2 y O) donde pierden la humedad. El sistema de llenado de electrolito puede realizarse de dos formas: Con el (1) se representa la localización de una bomba de reabastecimiento. Con el (2) se muestra una conducción que equipara las presiones del tanque de oxígeno con el almacenamiento de electrolito hasta alcanzar los (200 bar).

Este sistema supone la perdida de una pequeña parte del oxigeno almacenado, pues debe ser purgado obligatoriamente antes de rellenar el almacenamiento de electrolito con agua de la red que está a (4 bar). Los dos sistemas son buenos y recomendamos instalar los dos, porqué las bombas de reabastecimiento con pistones cerámicos macizos consumen poca energía, son baratas y capaces de superar rangos de más de (1000 bar) de presión. Debido a la cantidad de gas que se libera del agua durante la electrólisis, las cantidades diarias de agua a reponer son relativamente pequeñas y la bomba consume menos energía que lo que supone la purga de oxígeno. Después de este sistema previo de almacenamiento se pueden instalar sistemas de purificación si se piensa usar el hidrógeno en pilas de combustible.

Este sistema supone la perdida de una pequeña parte del oxigeno almacenado, pues debe ser purgado obligatoriamente antes de rellenar el almacenamiento de electrolito con agua de la red que está a (4 bar). Los dos sistemas son buenos y recomendamos instalar los dos, porqué las bombas de reabastecimiento con pistones cerámicos macizos consumen poca energía, son baratas y capaces de superar rangos de más de (1000 bar) de presión. Debido a la cantidad de gas que se libera del agua durante la electrólisis, las cantidades diarias de agua a reponer son relativamente pequeñas y la bomba consume menos energía que lo que supone la purga de oxígeno. Después de este sistema previo de almacenamiento se pueden instalar sistemas de purificación si se piensa usar el hidrógeno en pilas de combustible.

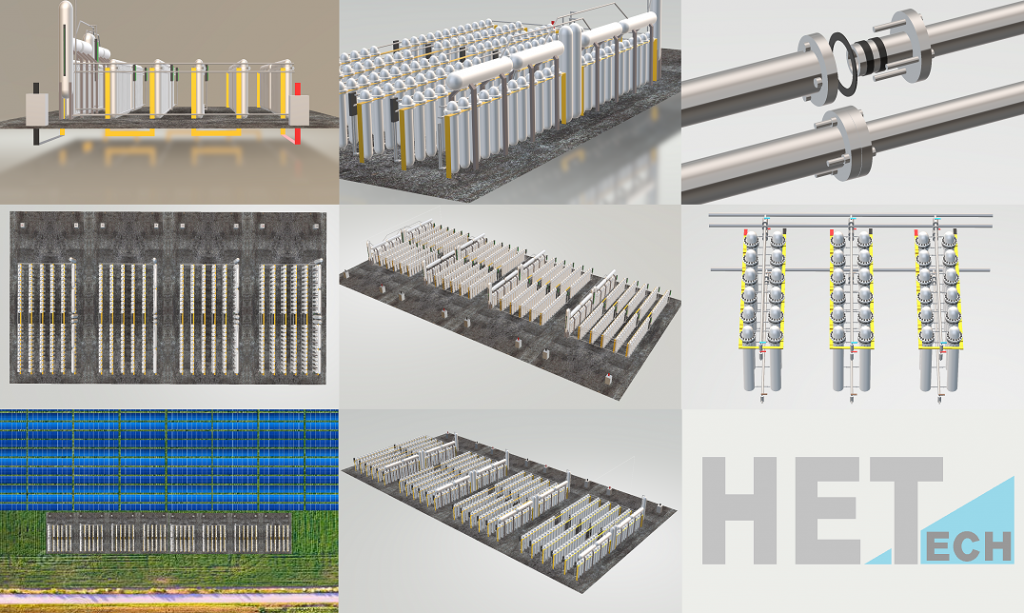

PLANTAS GENERADORAS INDUSTRIALES

Con un sistema modular todo se limita a un suma y sigue. Para aumentar la capacidad de producción solo deben calcularse la cantidad de conjuntos necesarios para cubrir la demanda. Con este sistema se puede partir desde unos pocos kilovatios para dar independencia energética a una vivienda o a una nave industrial, hasta la posibilidad de plantear instalaciones de decenas de megavatios para cubrir la demanda de poblaciones completas.

Los distintos conjuntos pueden ser apilados en altura, para ello solo hay que tener en cuenta mantener el tanque de electrolito y los depósitos de reposo por encima del nivel de los generadores, siempre y cuando se respete la mecánica de fluidos el sistema puede crecer en altura.