¿Qué debo tener en cuenta?

1 Un edificio supone ciertos peligros y los costes en seguridad son elevados. Necesita la incorporación de tecnología ATEX para obtener los permisos de operación y esto multiplica el coste en un 500%. Fabricar electrolizadores cuyo diseño permita su funcionamiento al aire libre reduce o elimina todos los riesgos.

2 Los grandes apilamientos en forma de Stack no permiten aprovechar con eficiencia la variación de energía. Su puesta en marcha es lenta y dificulta el aprovechamiento de la energía eólica. Los apilamientos de celdas en forma de libro, con múltiples uniones planas cerradas por la presión que ejercen largos pernos con alto índice elástico y con muy mala disposición de las celdas para ser refrigeradas, distan mucho de ser un buen diseño para fines industriales.

3 Los stacks necesitan compresores y una avería puede parar la planta. Aprovechar el proceso de electrólisis para adquirir presión, reduce el riesgo de parada por avería de elementos mecánicos sujetos al desgaste y reduce en gran medida las perdidas de energía.

4 Los stacks necesitan refrigeración y una avería en el sistema de enfriamiento, puede deteriorar el conjunto separador permitiendo la contaminación de los gases. Una avería en el sistema de enfriamiento obliga a parar la planta.

5 El coste del platino es de 28.607,94 € por kg, la incorporación de aleaciones como el acero 316 cuyo precio es de 14,6 € por cada 7 kg que es la cantidad equivalente en densidad al platino, puede lidiar con los costes de fabricación de electrodos. Si el diseño de las celdas se optimiza para la reposición de los electrodos la vida útil del sistema se puede prolongar indefinidamente.

6 Un stack de 0,5 megavatios pesa toneladas, no es posible moverlo o sustituirlo y se hace necesario usar maquinaria pesada para su instalación.

7 Un stack no se puede reparar en una planta de producción debido a su complejidad. La configuración de filtro prensa de grandes apilamientos conlleva el uso de unas instalaciones especiales y de maquinaria hidráulica para su sellado.

8 El hidrógeno y el oxígeno son gases con poca densidad y si no se almacenan a presión ocupan mucho espacio. El sistema de compresión debe permitir almacenar a presión también el oxígeno, para mejorar el aprovechamiento del hidrógeno y reducir el volumen del almacenamiento de forma económica, tanto en términos de maquinaria, como en coste energético.

9 El hidrógeno es muy reactivo, deteriora los recipientes de almacenamiento y estos a su vez ocupan mucho espacio. El transporte habitual de hidrógeno se realiza en camiones con almacenamiento que incorporan sistemas de seguridad homologados, usar dicho sistema estandarizado parece la solución más económica y segura.

10 En forma de amoniaco el hidrógeno permite un almacenamiento reducido y seguro a bajas presiones, las inversiones en sistemas de producción de amoníaco son una apuesta segura.

11 Los motores y las turbinas son formas eficientes de aprovechar el hidrógeno. En el caso de los motores y turbinas no se necesita de una alta pureza. Las pilas de combustible son caras y los sistemas de purificación de hidrógeno en la planta son complejos y de elevado coste.

¿Qué requisitos que debe cumplir nuestra planta?

1 Cumplir con las normativas de seguridad y diseño recogidas en el marco establecido de seguridad del hidrógeno por las administraciones de control.

2 Eliminar todos los materiales exóticos y todos los procesos de fabricación extremadamente difíciles o caros para su construcción.

3 La inmediatez de fabricación, la tecnología para su desarrollo debe estar usándose en la actualidad en procesos industriales y debe garantizar la producción en serie.

4 No debe estar ligada a complejas instalaciones o maquinaria de difícil acceso.

5 Debe obligatoriamente, poder repararse de forma sencilla y dichas reparaciones o sustituciones de componentes deben estar al alcance del personal de planta.

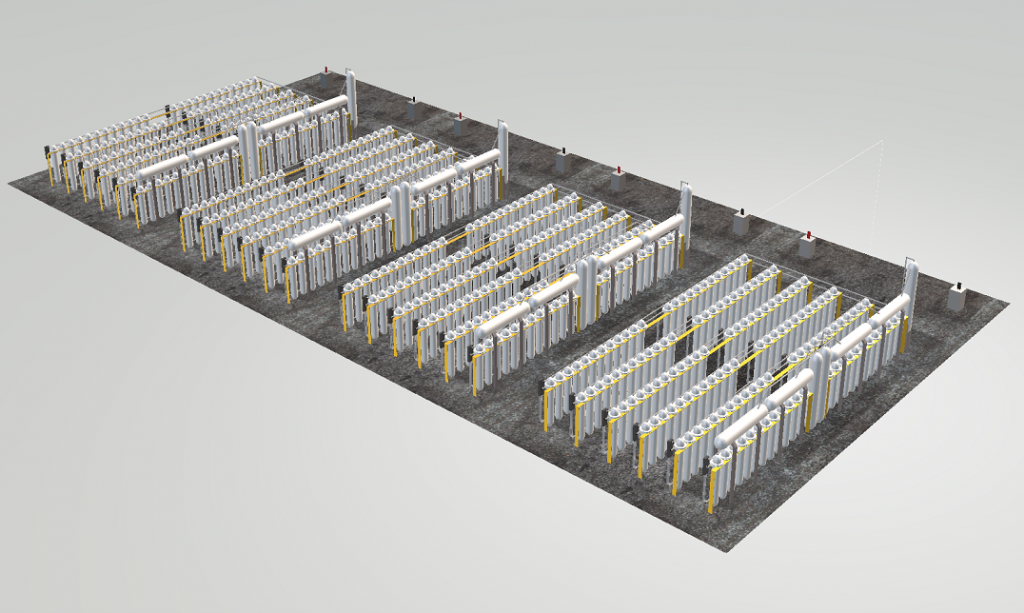

6 No debe necesitar salvo en casos de condiciones muy extremas, un edificio para albergar la planta.

7 No debe tener limitaciones de ampliación, deben poder crecer si crece la demanda.

8 Debe ser elástico y como elástico entendemos la capacidad de adaptarse a las cargas variables de las fuentes de alimentación como la energía eólica.

9 Prescindir en la medida de lo posible de todos los equipos auxiliares como compresores, refrigeradores etc… Cualquier tipo de maquinaria que pueda influir en el balance final de la planta o en periodos de parada debe ser eliminada.

10 Trabajar a presión solo con la formación de gases por electrolisis, esto aumenta la eficiencia, garantiza la versatilidad y minimiza todos los costes.

Si cumplimos todos estos requisitos obtendremos la planta generadora ideal, segura, económica, eficiente y con el mejor balance de planta.