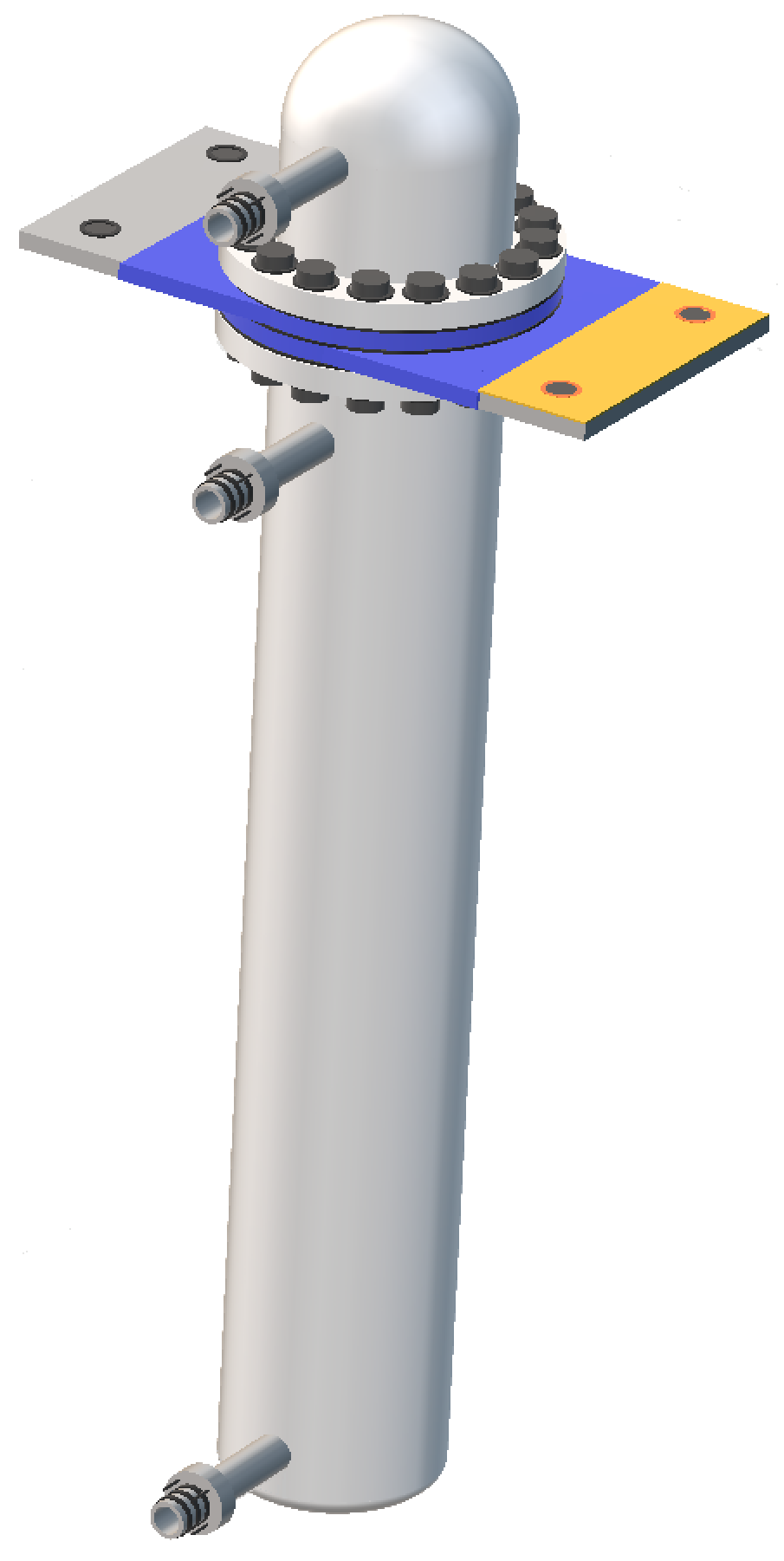

CELDA (HPE-200B) HYDRIS ECOTECH

La electrólisis de alta presión ( HPE ) se diferencia con un electrolizador común estándar en que la salida de hidrógeno comprimido alcanza presiones entre 200 y 250 bar a 70 ° C. Presurizando el hidrógeno en el electrolizador, se elimina la necesidad de un compresor de hidrógeno externo, el consumo medio de energía para la compresión de la presión diferencial interna es de alrededor del 3%. Para lograr alcanzar presiones altas utilizamos celdas presurizadas dentro de un cilindro metálico, debidamente aislado de la carga eléctrica y de las distintas reacciones químicas que se producen en su interior. La actual normativa de seguridad sobre el hidrógeno requiere el uso de elementos específicos para el debido cumplimiento de las normativas de seguridad y la adquisición de certificados ATEX y ASME. Tanto la unión de elementos por soldadura, como las uniones mecánicas cumplen el estándar de calidad alto y son totalmente estancas para cumplir con los requisitos. Disminuir los costes en compresión permite obtener hidrógeno sin costes energéticos más allá del utilizado en la reacción electrolítica, los cilindros y casquetes esféricos permiten alcanzar presiones muy superiores a las necesarias para la elaboración de amoniaco. Esto no solo corrige las carencias que tienen los apilamientos de celdas tradicionales frente a la presión interna, además aumenta la eficiencia del generador, reduce significativamente el coste energético de obtención de hidrógeno, minimiza el espacio para su almacenamiento y ofrece la capacidad de inyectar el hidrógeno a través de hidroductos a alta presiones a largas distancias.

|

El sellado de los distintos elementos que componen las celdas y los materiales encargados del aislamiento químico y eléctrico, permiten operar de forma segura en rangos de presión y cargas de corriente muy altos de manera sostenida, reduciendo el riesgo de fragilización de los materiales por estrés y alargando la vida útil del dispositivo. El diseño desmontable permite la reposición de los electrodos y la revisión periódica de las unidades para comprobar su estado. Esto es una ventaja sobre la toma de decisiones con antelación al conocer el estado real de las celdas. A diferencia de los apilamientos tradicionales la superficie exterior es lisa y carece de contacto directo contra los electrodos que componen la celda, esto permite incorporar elementos como intercambiadores de calor que aprovechen mejor la temperatura de trabajo de las celdas electrolíticas sin tener que lidiar con el electrolito caustico del interior.

|

|

El sistema de compresión ofrece por primera vez la capacidad de almacenar el oxigeno producido en el ánodo sin tener que invertir en equipos auxiliares. No hay que olvidar que el producto de la electrolisis son dos gases y el oxígeno compromete a gran parte de la energía aplicada al sistema electrolítico. Si en vez de almacenarlo y aprovecharlo para aumentar la capacidad de oxidación del hidrógeno en un (70 %) frente a los sistemas tradicionales donde se ventea a la calle, estaríamos tirando el (30 %) de la energía utilizada. En un sistema donde se pretende llegar a valores de alta eficiencia cercanos al (100 %) ventear el oxigeno al exterior se convierte en una acción irresponsable. La diferencia de poder aprovechar la totalidad de la energía almacenada en el hidrógeno reside en almacenar o no el oxigeno resultante del proceso.

El sistema modular de unidades robustas y de gran capacidad permite configurar plantas de grandes magnitudes en menos tiempo y al aire libre para evitar los peligros de confinar el sistema en un edificio y todo el coste de adaptación de medidas de seguridad del mismo. Facilita el mantenimiento, las operaciones de ampliación y el acceso rápido a todos los componentes. Devuelve la capacidad de actuación al personal que opera la planta al permitir la rápida sustitución de las unidades que puedan generar un problema evitando las paradas innecesarias del sistema a la hora de resolver averías.